La technologie du moulage par injection de céramique, appelée CIM, est une branche importante de la technologie du moulage par injection de poudre (PIM). Elle est également développée sur la base d'une technologie de moulage par injection de polymères relativement mature. Parce qu'elle permet de fabriquer des produits de formes complexes et qu'elle présente les avantages d'une grande précision dimensionnelle, d'une surface lisse et d'un faible coût, elle s'est rapidement développée.

Vue d'ensemble du processus d'injection de céramique

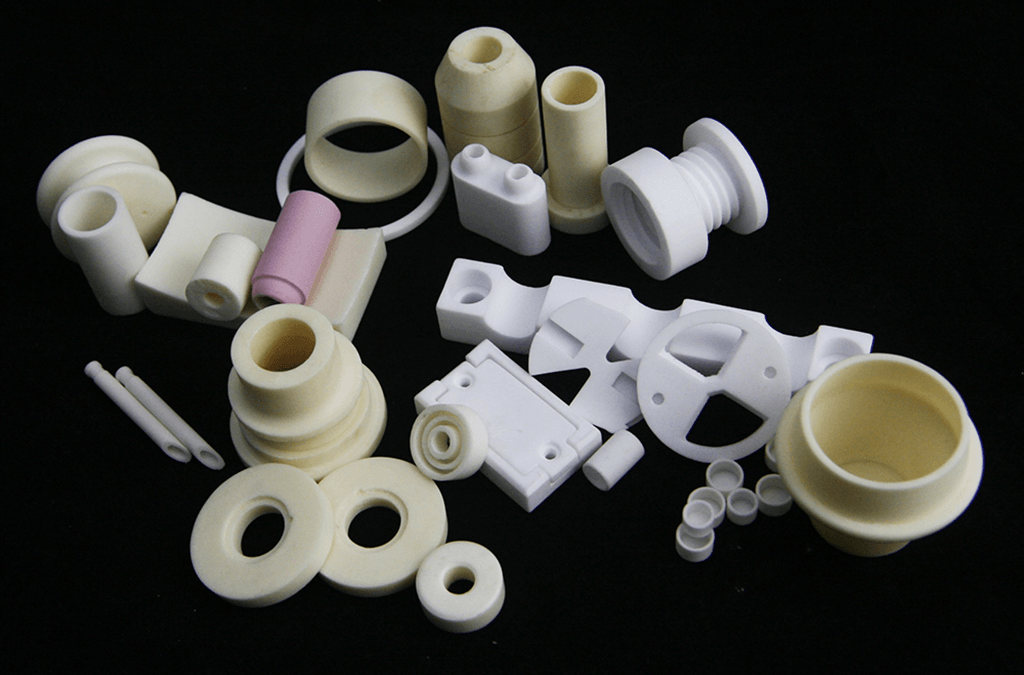

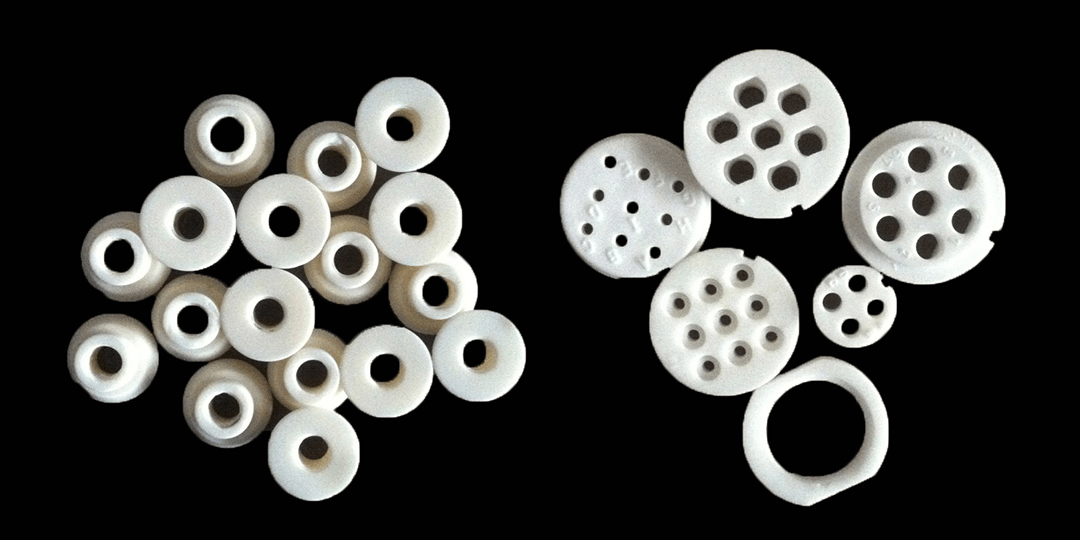

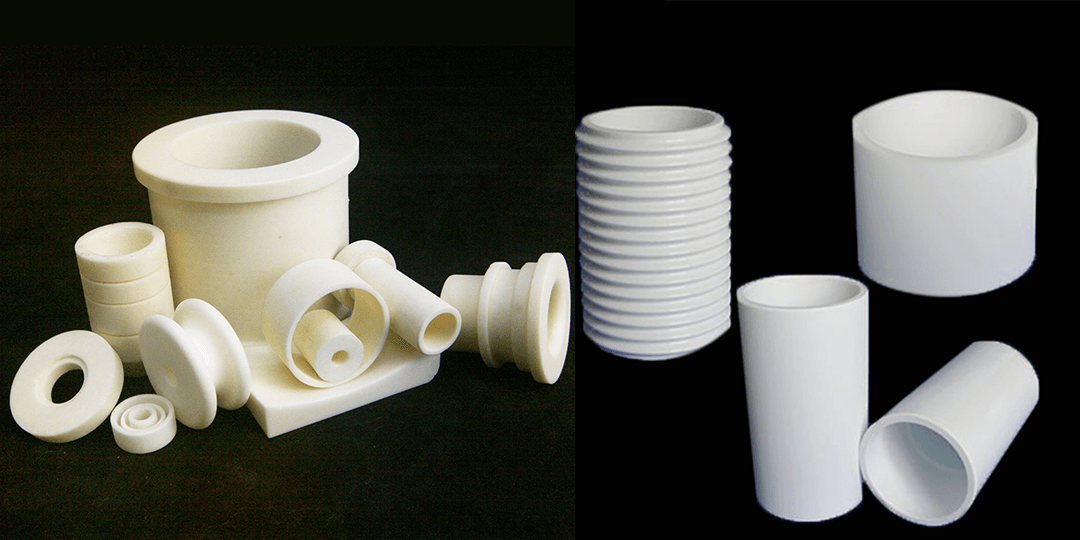

Les céramiques se divisent en deux grandes catégories : les céramiques quotidiennes et les céramiques industrielles. Nous présentons ici principalement les céramiques industrielles. Il existe de nombreux types de céramiques industrielles, dont les plus courants sont les suivants alumine, zircone, carbure de silicium, nitrure de siliciumnitrure de bore, etc. Les céramiques industrielles présentent généralement une dureté élevée, une résistance à l'usure et aux températures élevées, ainsi qu'une grande résistance à la corrosion. Elles sont donc largement utilisées dans les secteurs de l'électronique, des machines, de l'industrie chimique, de l'aérospatiale et d'autres industries.

Il existe généralement trois méthodes de moulage pour les céramiques industrielles. La première est la méthode de moulage, la deuxième est la méthode de pressage à sec et la troisième est la méthode d'injection. Nous présentons ici principalement la technologie du moulage par injection de la céramique (Ceramic Injection Molding CIM). Pour les différents types de céramiques, les processus de moulage par injection sont similaires et sont collectivement désignés par le terme "injection de céramique" ci-dessous.

Le moulage par injection de la céramique est une méthode de préparation de pièces en céramique aux formes complexes et aux excellentes propriétés, qui consiste à mélanger de la poudre de céramique avec des liants organiques, à la broyer, à la mélanger, à la granuler, à l'alimenter, à la mouler par injection, à la dégraisser et à la fritter. Technologie de moulage. Cette technologie présente les avantages d'une grande précision de moulage et d'une grande efficacité, ce qui explique qu'elle soit largement utilisée dans le domaine de la céramique.

Voici une explication détaillée de ces processus :

▪ Broyage de la poudre : Broyer la poudre céramique d'origine pour améliorer sa fluidité et son uniformité, ce qui est bénéfique pour le processus de moulage par injection ultérieur.

▪ Mélange interne de poudre de céramique et de liant plastique : Mélanger la poudre de céramique broyée avec une quantité appropriée de liant, et préparer des matières premières d'injection de céramique fluide par mélange, mélange, séchage et autres processus dans un mélangeur interne. Pour le moulage par injection, les adhésifs comprennent le PP, le PE, le PA, le POM, etc.

▪ Injection d'alimentation : Injecter la pâte d'injection céramique dans le moule, et par des processus tels que le maintien de la pression, le refroidissement et le démoulage, on obtient des pièces céramiques d'une certaine forme et d'une certaine taille.

▪ Dégraissage : Par chauffage ou par d'autres méthodes physiques et chimiques, la colle est retirée des pièces en céramique pour obtenir un embryon vert avec une forme de base.

▪ Le frittage : L'embryon vert est fritté à haute température pour le densifier et former le produit céramique final.

Sélection de la machine de moulage par injection

L'adhésif peut être fabriqué à partir de différentes matières premières. Lors du choix de la machine, en particulier de la vis, les caractéristiques de la matière première céramique et de l'adhésif doivent donc être prises en considération.

▪ Sélection de la vis et du cylindre : Bien que les différents types de céramiques aient une dureté et d'autres propriétés très différentes après le frittage, elles sont fondamentalement les mêmes au stade de la matière première avant le frittage. Elles sont fondamentalement très semblables à de la boue. En règle générale, la proportion de liant ne dépasse pas 20%. Ces matériaux céramiques provoquent une usure importante du corps de la vis. Lors de la sélection des vis, il est préférable de choisir des vis en acier rapide ou en d'autres matériaux à base de carbure, ainsi que des cylindres dotés de manchons internes en alliage à base de nickel. Le taux de compression de la vis est généralement contrôlé entre 2,0 et 2,3, le rapport longueur/diamètre de la vis est d'environ 22:1, l'extrémité avant de la vis est équipée d'une tête de mélange ouverte, et la bride de la tête doit être dotée d'un trou d'aération.

▪ Sélection de la puissance : Contrairement au moulage par injection ordinaire, il y a des processus de dégraissage et de frittage après le moulage par injection de céramique, en particulier le frittage. Si la contrainte interne de l'embryon vert en céramique injecté est importante, la déformation pendant le frittage sera également relativement importante. Par conséquent, le choix de la puissance appropriée en fonction de l'épaisseur de la paroi du produit est une étape clé. D'une manière générale, nous choisirons une puissance de machine supérieure à la puissance réelle requise afin d'obtenir une vitesse d'injection plus élevée. En ce qui concerne la pression d'injection, en raison de la faible fluidité de la boue céramique, une pression d'injection relativement élevée est nécessaire.

▪ Sélection du tonnage de la machine : La gravité spécifique des différentes céramiques varie considérablement, il serait donc plus scientifique pour nous d'utiliser le volume d'injection pour sélectionner le type. Étant donné que l'injection de céramique ne nécessite pas une grande force de serrage, tant que le moule peut être abaissé et que le volume d'injection est suffisant (le rapport entre le volume d'injection de la machine et le volume du produit se situe idéalement entre 3:1 et 2:1), il est possible de fabriquer des produits de base.

▪ Sélection des marques de machines : Il n'y a pas beaucoup de marques de machines matures pour l'injection de céramique. En général, des marques telles que Rigang, Arburg, Jibo et Haitian sont principalement utilisées.

Exigences relatives aux moules

▪ Exigences relatives à l'acier du noyau du moule : En raison de l'abrasivité de la céramique, le matériau du noyau du moule doit également être en acier allié d'une dureté plus élevée.

▪ Échappement du moule : L'injection de céramique est utilisée pour éviter les pores à l'intérieur du produit, ce qui peut entraîner une mise au rebut après le frittage. En outre, comme les adhésifs utilisent souvent du POM et d'autres matières premières qui génèrent plus de gaz, les exigences d'échappement du moule sont relativement élevées. En même temps, comme la vitesse d'injection ne peut pas être trop rapide, la rainure d'échappement doit être située le plus loin possible à l'extrémité où la colle se déplace le plus lentement.

▪ Canal de moulage : En raison de la faible fluidité des matériaux céramiques, il n'est généralement pas recommandé d'utiliser un canal chaud, et le diamètre du canal froid doit être aussi grand que possible pour faciliter l'écoulement des matières premières céramiques.

▪La porte du moule : Comme pour les deux points précédents, afin d'augmenter le flux de matières premières céramiques et le besoin d'échappement, la porte du moule doit généralement être plus grande.

▪Le nombre de cavités de moulage : Étant donné que la plupart des produits céramiques ont certaines exigences en matière de taille et que l'embryon vert en céramique doit encore subir une étape de frittage après le moulage, la taille des produits comportant un grand nombre de cavités est souvent difficile à contrôler, de sorte que l'on utilise généralement un plan comportant un petit nombre de trous.

Ajustement du processus

▪ Vitesse d'injection : dans le processus d'injection de la céramique, une vitesse d'injection trop élevée peut facilement produire des défauts tels que des pores et des lignes de jet, tandis qu'une vitesse trop lente peut entraîner des problèmes tels que des lignes de soudure. C'est pourquoi on utilise généralement un processus de remplissage lent à travers la grille, puis un remplissage à vitesse moyenne. .

▪ Pression d'injection : Contrairement au moulage par injection de plastique ordinaire, une pression d'injection excessive peut entraîner des problèmes de contraintes internes, qui ne se réfèrent pas uniquement à la pression de maintien. En raison de la faible fluidité de la céramique, d'importantes contraintes internes seront générées à certaines positions de flambage au cours du processus d'injection. L'embryon vert moulé peut ne pas présenter de problèmes, mais une fois fritté, ces positions produiront des contraintes internes plus importantes. Il en résultera des déformations qui entraîneront la mise au rebut du produit. Par conséquent, lors de l'injection, essayez d'utiliser une pression d'injection plus faible. Il en va de même pour la pression de maintien.

▪ Température de fusion : Une température de matériau plus élevée est bénéfique pour éliminer les contraintes du produit, mais une température de matériau trop élevée entraînera un dégagement de gaz et produira des pores et d'autres défauts, en particulier pour les matières premières céramiques qui utilisent du POM avec une grande quantité de gaz comme liant. .

▪ Température du moule : Une température de moule plus élevée est évidemment bénéfique pour améliorer la fluidité des matières premières céramiques dans le moule, réduisant ainsi la contrainte interne du produit. Toutefois, une température de moule trop élevée peut entraîner le flottement du plastique utilisé comme liant sur la surface en contact avec la surface du noyau du moule, ce qui peut affecter la qualité du produit après le frittage.

▪ Vitesse d'ouverture du moule : les propriétés physiques de l'embryon vert en céramique nouvellement formé étant encore relativement fragiles, la vitesse d'ouverture du moule doit être relativement faible et les vibrations doivent être réduites autant que possible. Il en va de même pour le retrait du robot.

Si vous avez besoin de produits céramiques industriels, n'hésitez pas à me contacter. 0086-17702411651