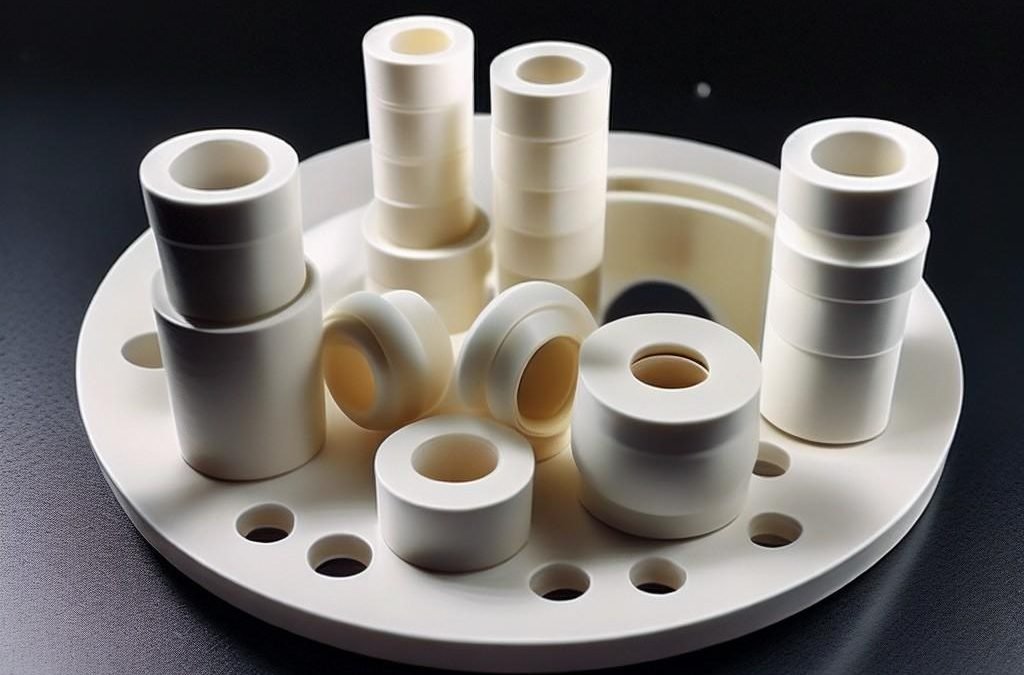

Les pièces céramiques industrielles ont une bonne conductivité thermique, une bonne isolation, une bonne résistance aux températures élevées, une bonne résistance à l'usure, une bonne résistance à la corrosion, des formes variées et sont adaptées aux conditions d'utilisation de divers composants et pièces d'équipement. Les matériaux courants pour les céramiques industrielles sont l'alumine, la zircone et le nitrure d'aluminium. Quelles sont les différences entre ces matériaux ? Que faut-il choisir lorsqu'on les utilise ?

Céramiques à base de nitrure d'aluminium

La céramique de nitrure d'aluminium est un produit céramique dont le composant principal est le nitrure d'aluminium.

La composition chimique du nitrure d'aluminium est la suivante : aluminium - 65,81%, azote - 34,19%, avec une densité de 3,261g/cm³. Il est généralement de couleur blanche ou blanc cassé, et est incolore et transparent à l'état de cristal unique.

Avantages du nitrure d'aluminium :

Sous pression normale, la température de décomposition par sublimation du nitrure d'aluminium est de 2450°C, ce qui en fait un matériau très résistant à la chaleur. Le coefficient de dilatation thermique est de 4,0-6,0)X10-6/℃. La conductivité thermique du nitrure d'aluminium polycristallin est 5 à 8 fois supérieure à celle de l'oxyde d'aluminium, elle est donc équivalente à celle de l'oxyde d'aluminium. Le nitrure d'aluminium est plus résistant aux chocs thermiques et peut supporter des températures élevées de 2200°C. Le nitrure d'aluminium présente également une excellente résistance à la corrosion et n'est pas corrodé par l'aluminium liquide et d'autres métaux fondus.

Inconvénients des céramiques à base de nitrure d'aluminium :

Coût élevé, la poudre de nitrure d'aluminium est facile à hydrolyser, la consommation d'énergie est élevée dans le processus de production des produits en poudre de nitrure d'aluminium, la préparation est difficile, des impuretés peuvent être incorporées et des problèmes de sécurité se posent lors de l'utilisation.

Céramique d'alumine

La céramique d'alumine est un produit céramique à base d'alumine.

La teneur en alumine peut être divisée en différentes spécifications telles que 60%, 70%, 85%, 95%, 96%, 97%, 99%, 99,7%, etc. Les céramiques d'alumine de haute pureté se réfèrent à une teneur en alumine ≥ 99,9%, la température de frittage Il peut atteindre 1650℃-1990℃. Les formes courantes sont les creusets, les tubes de lampe à sodium, les circuits imprimés et les matériaux isolants à haute fréquence. Ceux dont la teneur en alumine est inférieure à 99,9% sont généralement des produits céramiques d'alumine ordinaires, généralement sous forme de creusets à haute température, de rouleaux de revêtement de four à haute température, de pièces spéciales résistantes à l'usure, de joints, de vannes d'eau, etc.

Avantages des céramiques d'alumine :

Il existe divers procédés de moulage complets, tels que le moulage par pressage à sec, le moulage par glissement, le moulage isostatique, le moulage par injection, le moulage par bande, le moulage par extrusion, etc. Elle présente de bonnes performances d'isolation, une excellente résistance à l'usure, un poids léger permettant de réduire la charge des équipements, un coût inférieur et une meilleure rentabilité par rapport aux céramiques de nitrure d'aluminium. Il présente également une résistance à la corrosion et une bonne conductivité thermique.

Inconvénients des céramiques d'alumine :

Dureté, fragilité et fragilité élevées. Le poids des pièces en céramique doit être pris en compte lors du choix.

Céramique zircone

Les céramiques de zircone sont généralement blanches, mais peuvent apparaître jaunes ou grises lorsqu'elles sont mélangées à des impuretés.

Avantages des céramiques de zircone :

Léger, réduisant la charge sur les équipements mécaniques, facile à traiter, bonne élasticité et flexibilité, pas facile à froisser, excellente colorabilité, utilisable en toutes saisons.

Inconvénients des céramiques de zircone :

Pas de résistance à l'usure, pas de résistance à l'huile, facile à salir. Lors du choix de la céramique de zircone, vous devez tenir compte des facteurs liés à l'environnement d'utilisation.

Différences entre les céramiques d'alumine/zircone/nitrure d'aluminium

Résistance aux hautes températures :

Céramique d'alumine : 1600-1700℃

Céramique zircone : ≤1100℃

Céramique en nitrure d'aluminium : 2200℃

Conductivité thermique :

Céramique d'alumine : 20W/m-k (20℃).

Céramique de zircone : 2W/m-kCéramique de nitrure d'aluminium : 5 à 8 fois plus que la céramique d'alumine dans le même environnement

Coût :

Céramiques d'alumine : faible coût

Céramique zircone : coût plus élevé

Céramiques à base de nitrure d'aluminium : coût élevé

Si vous êtes intéressé par les céramiques industrielles d'alumine/zircone/nitrure d'aluminium ou si vous en avez besoin, n'hésitez pas à nous contacter. Nous sommes un fournisseur professionnel de céramiques industrielles en Chine et nous pouvons personnaliser les produits céramiques dont vous avez besoin selon les dessins !

FAQ

Pouvez-vous me fournir des échantillons à tester ? Combien cela coûte-t-il ?

Nous nous efforçons de fournir des échantillons de céramique qui répondent au mieux à vos exigences.

Les les échantillons sont entièrement gratuitsmais les frais de transport sont à votre charge.

Pour les échantillons de forme unique nécessitant des moules sur mesure, nous sommes disposés à discuter du coût du moule afin de répondre à vos besoins spécifiques.

Nous ne savons pas de quel matériau de céramique nous avons besoin, que devons-nous faire ?

Ne vous inquiétez pas ! Veuillez nous fournir plus de détails sur vos besoins, comme l'utilisation prévue, les propriétés souhaitées et les caractéristiques spécifiques recherchées.

Grâce à ces informations, notre équipe peut vous guider dans le choix du matériau céramique le plus adapté à vos besoins.

Nous sommes préoccupés par la qualité du produit que nous avons commandé.

Nous comprenons vos inquiétudes et nous appliquons des normes rigoureuses de contrôle de la qualité, comme suit :

| Norme d'essai | Dimension de l'essai | Taux de réussite | Gamme standard |

|---|---|---|---|

| Inspection de l'apparence | Quantité et gravité des défauts | ≥ 97.3% | Déterminé par la norme NQA |

| Contrôle dimensionnel | Précision et cohérence des tailles | ≥ 98.1% | Déterminé par la norme ISO 9001 |

| Test de densité | Densité du matériau | ≥ 97% | Déterminé par la norme ASTM C20 |

| Essai de dureté | Dureté de la surface | ≥ 98.2% | Déterminé par la norme ISO 6508 |

| Essai de résistance à la flexion | Matériau Résistance à la flexion | ≥ 97.9% | Déterminé par la norme ASTM C1161 |

| Essai de stabilité aux chocs thermiques | Matériau Stabilité aux chocs thermiques | ≥ 98.7% | Déterminé par la norme ASTM C884 |

*Normes de qualification supérieures aux normes ISO

Outre les inspections de la ligne de production, nous acceptons également des inspections de la part d'organisations tierces plusieurs fois par mois

Bien que l'apparition de défauts soit extrêmement rare, il s'agit d'une possibilité inévitable. En cas de problème de qualité, nous en assumons l'entière responsabilité et nous accélérerons le processus de reproduction au prix coûtant.

Nous nous engageons à garantir que nos produits répondent aux normes de qualité les plus élevées et à répondre rapidement à toute préoccupation afin d'assurer la satisfaction du client.

Quelle est la précision de traitement des céramiques ?

| Exigence de précision | Exemple | Unité |

|---|---|---|

| Planéité de la surface | Ra ≤ 0,1 μm | μm |

| Précision dimensionnelle | Tolérance de quelques dizaines de μm | μm |

| Précision d'ouverture | Tolérance de diamètre à quelques centaines de μm près. | μm |

| Finition de la surface | Ra ≤ 0,2 μm | μm |

Nous maintenons des normes strictes de précision de traitement, garantissant que nos produits répondent à la majorité des exigences en utilisant nos processus de fabrication standard.

Toutefois, si vous avez besoin de produits d'une précision encore plus élevée, n'hésitez pas à nous contacter.

Nous pouvons discuter de vos besoins spécifiques et explorer des solutions personnalisées pour répondre à vos exigences.

Quelles sont vos conditions commerciales ?

Nous préférons les conditions EXW, FOB et CIF.

T/T, West Union, dépôt 30%, solde 70% payé avant la livraison sont très appréciés.

Combien de temps dure votre production ?

Q : Quel est le délai de production typique de Vhandy Ceramics ?

R : Le délai de production typique de Vhandy Ceramics est de 15 à 20 jours.

Q : Y a-t-il des situations dans lesquelles le délai de livraison réel peut être plus long ?

R : Oui, dans certains cas, tels que l'expédition vers des pays lointains, le délai de livraison réel peut être supérieur au délai standard.

Q : Quels sont les facteurs qui peuvent contribuer à allonger les délais de livraison ?

R : Des facteurs tels que les procédures de dédouanement, la logistique du transport et les accords d'expédition internationaux peuvent contribuer à allonger les délais de livraison.

Q : Comment Vhandy Ceramics gère-t-elle les retards éventuels ?

R : Vhandy Ceramics s'efforce de minimiser les retards potentiels et travaille en étroite collaboration avec ses partenaires d'expédition afin d'accélérer le processus dans la mesure du possible.

Q : Puis-je obtenir une estimation précise de la livraison de ma commande ?

R : Oui, notre équipe du service clientèle peut vous fournir une estimation du délai de livraison en fonction de votre commande et de votre lieu de résidence. Ils vous tiendront également informés tout au long du processus de production et d'expédition.

Contact

*Vos coordonnées ne seront pas communiquées à des tiers.

Shenyang Vhandy Technology Co. Ltd.

Room 401, D11 Block (Shenyang International Software Park), Shenyang, Liaoning, Chine

Courriel

Téléphone/WeChat/WhatsApp

Tél

0086-24-31501218