Substrats céramiques sont largement utilisés dans des domaines tels que l'électronique de puissance, l'emballage électronique, la microélectronique hybride et les modules multi-puces en raison de leur excellente conductivité thermique et de leur étanchéité à l'air. L'alumine est actuellement le matériau de substrat céramique le plus utilisé. Elle possède non seulement une résistance mécanique élevée, une isolation, une résistance aux températures élevées, une bonne stabilité, un coût élevé, une bonne résistance aux chocs thermiques et peut former une brasure étanche avec le métal. Avec des avantages tels qu'une technologie de fabrication et de traitement mature et un faible coût, il a été largement utilisé dans les circuits à couche épaisse, les circuits à couche mince, les circuits hybrides, les composants multi-puces, les modules IGBT à haute puissance et d'autres domaines. Il s'agit également du matériau de substrat céramique le plus utilisé à l'heure actuelle.

Types de céramiques d'alumine

Les céramiques d'alumine peuvent être divisées en deux types en fonction de leur pureté : les céramiques pures de type élevé et les céramiques ordinaires.

① Alumine de haute pureté

La céramique d'alumine de haute pureté est un matériau céramique dont la teneur en Al2O3 est supérieure à 99,9%. Sa température de frittage étant de 1650~1990°C et sa longueur d'onde de transmission de 1~6μm, elle est généralement transformée en verre fondu pour remplacer les creusets en platine, grâce à sa transmittance lumineuse et à sa résistance à la corrosion par les métaux alcalins. Elle peut résister à la corrosion par les métaux alcalins et est utilisée comme tube de lampe à sodium ; dans l'industrie électronique, elle peut être utilisée comme substrat de circuit intégré et comme matériau isolant haute fréquence.

② Céramique d'alumine ordinaire

Les céramiques d'alumine ordinaires sont divisées en 99 porcelaines, 95 porcelaines, 90 porcelaines, 85 porcelaines et autres variétés en fonction de la teneur en Al2O3 (en référence à la teneur en Al2O3 de 99%, 95%, 90%, 85%, etc.) La principale différence réside dans le dopage du substrat. Plus la quantité de dopage est faible, plus la pureté du substrat est élevée. Il existe certaines différences dans les propriétés électriques et mécaniques des substrats en céramique d'alumine de pureté différente. Plus la pureté du substrat céramique est élevée, plus la constante diélectrique et la perte diélectrique sont élevées. Plus elle est faible, meilleure est la finition du substrat. Parfois, les substrats ayant une teneur en Al2O3 de 80% ou 75% sont également classés comme des séries de céramiques d'alumine ordinaires.

Parmi elles, la porcelaine d'alumine 99 est utilisée pour fabriquer des creusets à haute température, des tubes de fours réfractaires et des matériaux spéciaux résistants à l'usure, tels que des roulements en céramique, des joints en céramique et des valves à eau ; la porcelaine d'alumine 95 est principalement utilisée pour des pièces résistantes à la corrosion et à l'usure ; la porcelaine 85 Parce qu'un peu de talc y est souvent incorporé, les propriétés électriques et la résistance mécanique s'en trouvent améliorées. Elle peut être scellée avec du molybdène, du niobium, du tantale et d'autres métaux, et certains sont utilisés comme composants d'appareils électroniques à vide. La porcelaine 75 et la porcelaine 95 sont des matériaux céramiques largement utilisés comme substrats de circuits à couche épaisse. Les substrats céramiques pour les circuits à couche mince utilisent principalement la porcelaine 97 ou la porcelaine 99.

Les principales propriétés des substrats d'alumine augmentent avec la teneur en alumine, mais plus la teneur en alumine est élevée, plus il est difficile de préparer des céramiques. La porcelaine 95 est généralement cuite à plus de 1500°C. La température de cuisson de la porcelaine 99 atteint plus de 1700℃.

Selon la couleur, les substrats en céramique d'alumine sont disponibles en trois types : blanc, violet et noir. Les substrats d'alumine courants sont blancs et sont utilisés comme substrats de LED, substrats de circuits à haute fréquence, etc. Toutefois, certaines applications exigent que le substrat d'alumine ne reflète pas la lumière, ce qui donne des produits d'alumine noire.

Avantages des substrats en céramique d'alumine

● Bonne performance d'isolation : Le substrat en céramique d'alumine présente de bonnes performances d'isolation, ce qui permet d'isoler efficacement le circuit et d'éviter les défaillances causées par des fuites et d'autres problèmes.

● Excellente résistance aux hautes températures : Le substrat en céramique d'alumine peut maintenir des performances stables dans des environnements à haute température, peut supporter un fonctionnement à long terme dans des environnements à haute température, et n'est pas facile à déformer, à ablater ou à oxyder.

● Résistance et dureté élevées : Le substrat en céramique d'alumine présente une résistance et une dureté élevées, peut supporter une certaine pression mécanique et un certain impact, et n'est pas facilement cassé ou usé.

● Excellente stabilité chimique : Le substrat en céramique d'alumine présente une bonne résistance à la corrosion de la plupart des produits chimiques et peut fonctionner de manière stable dans des environnements chimiquement agressifs.

● Bonnes performances de traitement : Le substrat en céramique d'alumine a de bonnes performances de traitement et peut être utilisé pour le perçage, le fraisage, la découpe et d'autres processus de traitement, et peut réaliser des formes géométriques complexes et des exigences dimensionnelles de haute précision. Le traitement des circuits peut être effectué par photolithographie en couche mince et sa précision peut atteindre le niveau du micron. De nombreux dispositifs passifs peuvent être conçus à partir de substrats en céramique d'alumine. Sa constante diélectrique étant plus élevée que celle des substrats de circuits imprimés généraux, les dispositifs conçus sont de petite taille. Cela présente un avantage très important dans la tendance au développement de la miniaturisation de divers modules de composants.

Applications des substrats en céramique d'alumine

① Substrat céramique pour résistances à puce

Avantages du substrat en céramique d'alumine de résistance : petite taille, poids léger, faible coefficient de dilatation thermique, bonne fiabilité, conductivité thermique et densité élevées, ce qui améliore considérablement la fiabilité du circuit et la densité de câblage du circuit. C'est le matériau de support des éléments de résistance des puces.

② Substrat céramique pour circuits intégrés hybrides

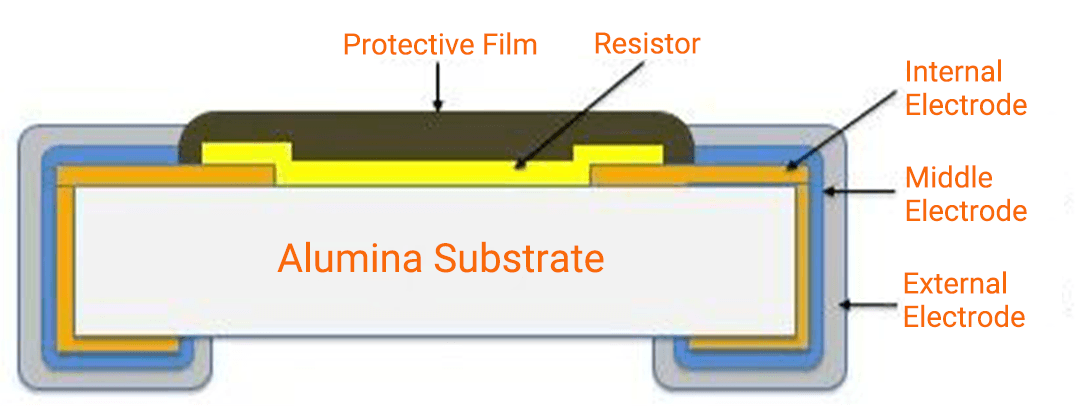

Le circuit intégré hybride (hydride) est une méthode d'emballage qui doit contenir au moins deux composants ou plus, dont l'un est actif. Ils sont montés sur des feuilles d'isolation en ruban conducteur métallique qui ont été fabriquées à partir de films épais ou de films minces. Les circuits complexes produits à l'aide de cette technologie sont des circuits intégrés hybrides. Le substrat sert de support mécanique au circuit et de lieu de dépôt pour les matériaux de la bande conductrice, les matériaux diélectriques et les matériaux résistifs qui forment les composants passifs. Il fournit également un support mécanique pour tous les composants passifs et actifs de la puce.

Dans les circuits intégrés hybrides, les substrats couramment utilisés sont l'oxyde d'aluminium, l'oxyde de béryllium, l'oxyde de silicium, le nitrure d'aluminium, etc. Toutefois, compte tenu du coût et des performances, les substrats d'alumine de haute pureté avec des surfaces lisses sont largement utilisés. En raison des différentes teneurs en alumine, la qualité et le grade du substrat varient également. Les plus courants sont l'alumine 99,6% et l'alumine 96%. Le premier convient généralement aux circuits à couches minces, tandis que pour les circuits à couches épaisses, le substrat d'alumine 96% est le meilleur. Les céramiques d'alumine co-cuites multicouches utilisent généralement des feuilles vertes de céramique d'alumine entre la porcelaine 90 et la porcelaine 95 comme matériau de base.

③ En raison de la conductivité thermique relativement faible des céramiques d'alumine (20-30 W/m-K), les substrats des dispositifs de puissance ne correspondent pas bien aux coefficients de dilatation thermique des matériaux semi-conducteurs tels que le Si et le SiC, ce qui limite l'utilisation des substrats d'alumine dans les dispositifs de haute puissance. application.

④ Substrat en céramique d'alumine pour LED

Les substrats de dissipation thermique des LED de haute puissance sont principalement des substrats en céramique. Les substrats céramiques de haute puissance les plus couramment utilisés sur le marché sont le LTCC (céramique cuite à basse température) et le DPC (céramique cuivrée directe). Les matériaux céramiques comprennent l'alumine, le nitrure, l'aluminium, etc. Les substrats en céramique d'alumine pour les LED présentent les caractéristiques d'une dissipation thermique élevée et d'une grande étanchéité à l'air, ce qui peut améliorer l'efficacité lumineuse et la durée de vie des LED. La bonne étanchéité à l'air les rend très résistants aux intempéries et peut être utilisée dans divers environnements.

Pour l'emballage des appareils électroniques de puissance, outre la fonction de câblage de base (interconnexion électrique), le substrat doit également présenter une conductivité thermique, une isolation, une résistance à la chaleur, une résistance à la tension et des performances d'adaptation thermique élevées. Les substrats céramiques métallisés représentés par le DBC et le DPC présentent des performances supérieures en matière de conductivité thermique, d'isolation, de résistance à la tension et de résistance à la chaleur. Ils sont devenus le matériau préféré pour l'emballage des dispositifs de puissance et sont progressivement reconnus par le marché. Le matériau de substrat le plus courant pour l'emballage des appareils est le substrat d'alumine (Al2O3), qui est généralement un substrat d'alumine avec une teneur en alumine de 96%. La technologie des substrats d'alumine est très mature et peu coûteuse.

Si vous avez besoin de produits céramiques industriels, n'hésitez pas à me contacter. 0086-17702411651