Технология литья керамики под давлением, называемая CIM, является важной ветвью технологии литья порошка под давлением (PIM). Она также разработана на основе относительно зрелой технологии литья под давлением полимеров. Поскольку она позволяет производить изделия сложной формы и обладает такими преимуществами, как высокая точность размеров, гладкая поверхность и низкая стоимость, она быстро развивается.

Обзор процесса инжекции керамики

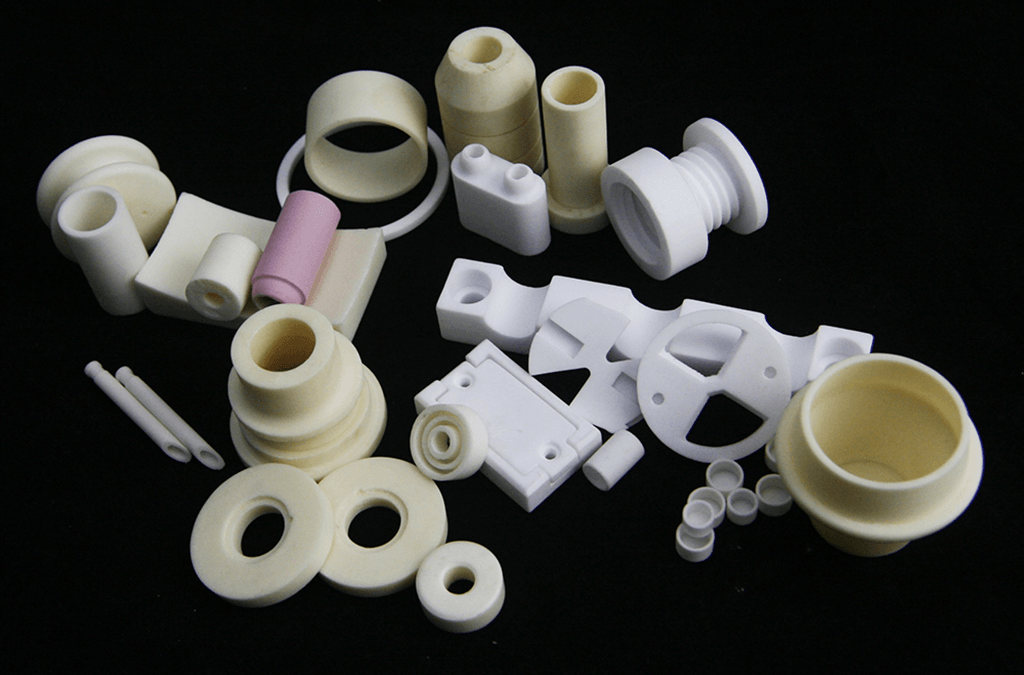

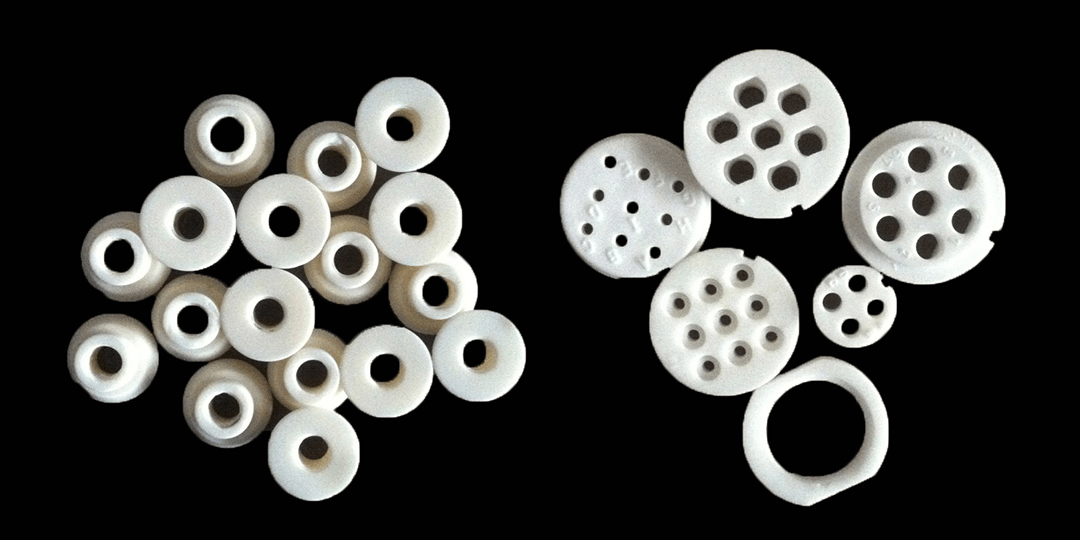

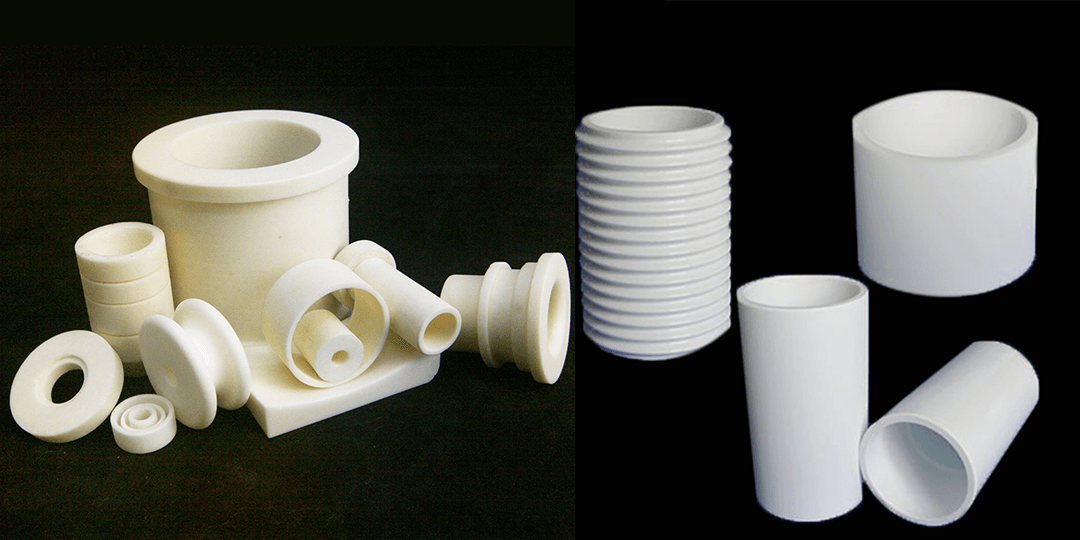

Керамика делится на керамику повседневного использования и промышленную керамику. Здесь мы рассказываем в основном о промышленной керамике. Существует множество видов промышленной керамики, наиболее часто используемыми из них являются глинозем, диоксид циркония, карбид кремния, нитрид кремния, нитрид бора и т.д. Промышленная керамика обычно обладает высокой твердостью, износостойкостью и термостойкостью, а также высокой коррозионной стойкостью, поэтому она широко используется в электронике, машиностроении, химической промышленности, аэрокосмической и других отраслях.

Как правило, существует три метода формовки промышленной керамики. Первый - метод литья, второй - метод сухого прессования и третий - метод впрыска. Здесь мы в основном представляем технологию литья керамики под давлением (Ceramic Injection Molding CIM). Для различных типов керамики процессы литья под давлением схожи, и ниже они будут называться инжекционным формованием керамики.

Литье керамики под давлением - это метод получения керамических деталей сложной формы с отличными свойствами путем смешивания керамического порошка с органическими связующими, измельчения, смешивания, гранулирования, подачи, литья под давлением, обезжиривания и спекания. Технология формования. Эта технология имеет преимущества высокой точности литья и высокой эффективности, поэтому она широко используется в керамической промышленности.

Ниже приводится подробное объяснение этих процессов:

▪ Шлифование порошка: Измельчение исходного керамического порошка для улучшения его текучести и однородности, что благоприятно сказывается на последующем процессе литья под давлением.

▪ Внутреннее смешивание керамического порошка и пластикового связующего: Смешайте измельченный керамический порошок с соответствующим количеством связующего вещества и приготовьте жидкое керамическое сырье для инъекций путем смешивания, перемешивания, сушки и других процессов во внутреннем смесителе. Для литья под давлением, клеи включают PP, PE, PA, POM и т.д.

▪ Впрыск с подачей: Впрыск керамической суспензии в пресс-форму, и в результате таких процессов, как выдержка под давлением, охлаждение и расформовка, получаются керамические детали определенной формы и размера.

▪ Обезжиривание: С помощью нагревания или других физических и химических методов клей удаляется с керамических деталей, чтобы получить зеленый эмбрион с базовой формой.

▪ Спекание: Зеленый зародыш спекается при высоких температурах для придания ему плотности и формирования конечного керамического изделия.

Выбор машины для литья под давлением

Клей может быть изготовлен из различного сырья, поэтому при выборе машины, особенно шнека, необходимо учитывать характеристики керамического сырья и клея.

▪ Выбор шнека и бочки: Хотя различные виды керамики имеют значительно отличающуюся твердость и другие свойства после спекания, на стадии сырья до спекания они в основном одинаковы. По сути, они очень похожи на грязь. Как правило, доля связующего не должна превышать 20%. Эти керамические материалы приводят к сильному износу ствола шнека. При выборе шнеков лучше всего выбирать шнеки из быстрорежущей стали или других твердосплавных материалов, а также шнеки с внутренними втулками из сплава на основе никеля. Коэффициент сжатия шнека обычно регулируется между 2,0 и 2,3, отношение длины шнека к диаметру составляет около 22:1, передняя часть шнека оснащена открытой смесительной головкой, а на фланце головки необходимо добавить вентиляционное отверстие.

▪ Выбор мощности: В отличие от обычного литья под давлением, после керамического литья под давлением происходят процессы обезжиривания и спекания, особенно спекания. Если внутреннее напряжение впрыснутого керамического зеленого эмбриона велико, то деформация во время спекания также будет относительно большой. Поэтому выбор соответствующей мощности в зависимости от толщины стенки изделия является ключевым шагом. В общем, мы выбираем мощность машины больше, чем фактически требуется, чтобы получить более высокую скорость впрыска. Что касается давления впрыска, то из-за плохой текучести керамической суспензии требуется относительно большое давление впрыска.

▪ Выбор тоннажа машины: Удельный вес различных видов керамики сильно различается, поэтому более научно было бы использовать объем впрыска для выбора типа. Поскольку впрыск керамики не требует большого усилия смыкания, при условии, что пресс-форма может быть опущена и объем впрыска достаточен (соотношение объема впрыска машины к объему продукта лучше всего выбирать между 3:1 и 2:1), можно производить основные продукты.

▪ Выбор марки машины: Существует не так много зрелых марок машин для впрыска керамики. В основном используются такие марки, как Rigang, Arburg, Jibo и Haitian.

Требования к пресс-формам

▪ Требования к стали для сердечника пресс-формы: Из-за абразивности керамики материал сердечника пресс-формы также должен быть изготовлен из легированной стали с более высокой твердостью.

▪ Вытяжка из пресс-формы: Впрыск керамики используется для предотвращения образования пор внутри изделия, что может привести к отбраковке после спекания. Кроме того, поскольку в клеях часто используются POM и другие сырьевые материалы, выделяющие больше газа, требования к выхлопу пресс-формы относительно высоки. В то же время, поскольку скорость впрыска не может быть слишком высокой, выпускная канавка должна быть расположена как можно дальше от дальнего конца, где клей движется медленнее всего.

▪ Формовочная бегунья: Из-за плохой текучести керамических материалов, как правило, не рекомендуется использовать горячие бегуны, а диаметр холодного бегуна должен быть как можно больше, чтобы облегчить поток керамического сырья.

▪ Затвор пресс-формы: Как и в случае с двумя вышеупомянутыми пунктами, для увеличения потока керамического сырья и потребности в вытяжке, затвор пресс-формы обычно должен быть больше.

▪ Количество полостей формы: Поскольку большинство керамических изделий имеют определенные требования к размеру, и поскольку керамический зеленый эмбрион все еще сталкивается с шагом спекания после формовки, размер изделий с большим количеством полостей часто трудно контролировать, поэтому обычно используется план с небольшим количеством отверстий.

Регулировка процесса

▪ Скорость впрыска: В процессе впрыска керамики слишком высокая скорость впрыска может легко привести к образованию таких дефектов, как поры и струйные линии, а слишком низкая скорость может привести к таким проблемам, как линии сварного шва. Поэтому обычно используется процесс медленного заполнения через затвор, а затем среднескоростного заполнения. .

▪ Давление впрыска: в отличие от обычного литья пластмасс под давлением, чрезмерное давление впрыска может вызвать проблемы с внутренними напряжениями, которые относятся не только к давлению удержания. Из-за плохой текучести керамики в процессе впрыска в определенных местах смятия будут возникать большие внутренние напряжения. Формованный зеленый эмбрион может не иметь никаких проблем, но после спекания в этих местах будут возникать большие внутренние напряжения. Деформация, приводящая к браку изделия. Поэтому при впрыске старайтесь использовать более низкое давление впрыска. То же самое относится и к давлению выдержки.

▪ Температура расплава: Более высокая температура материала благоприятна для устранения напряжений в изделии, но слишком высокая температура материала приводит к выделению газа и образованию пор и других дефектов, особенно для керамического сырья, в котором в качестве связующего используется POM с большим количеством газа. .

▪ Температура пресс-формы: Повышение температуры пресс-формы, безусловно, благоприятно для улучшения текучести керамического сырья в пресс-форме, что снижает внутреннее напряжение изделия. Однако слишком высокая температура пресс-формы может привести к тому, что пластик, используемый в качестве связующего, всплывет на поверхность, соприкасающуюся с поверхностью сердцевины пресс-формы, что может повлиять на качество изделия после спекания.

▪ Скорость открытия формы: поскольку физические свойства только что сформированного керамического зеленого эмбриона все еще относительно хрупки, скорость открытия формы должна быть относительно низкой, а вибрация должна быть максимально снижена. То же самое относится и к удалению роботом.

Если вам нужны промышленные керамические изделия, пожалуйста, не стесняйтесь обращаться ко мне 0086-17702411651