Keramische substraten worden veel gebruikt op gebieden zoals vermogenselektronica, elektronische verpakkingen, hybride micro-elektronica en multi-chip modules vanwege hun uitstekende thermische geleidbaarheid en luchtdichtheid. Aluminiumoxide is momenteel het meest gebruikte keramische substraatmateriaal. Het heeft niet alleen een hoge mechanische sterkte, isolatie, bestendigheid tegen hoge temperaturen, goede stabiliteit, hoge kosten, goede bestendigheid tegen thermische schokken en kan een gesloten soldering vormen met metaal. Met voordelen zoals een volwassen productie- en verwerkingstechnologie en lage kosten, wordt het op grote schaal gebruikt in dikke filmcircuits, dunne filmcircuits, hybride circuits, multi-chip componenten, high-power IGBT-modules en andere gebieden. Het is momenteel ook het meest gebruikte keramische substraatmateriaal.

Soorten aluminiumoxide keramiek

Aluminiumoxide keramiek kan worden onderverdeeld in twee soorten op basis van zuiverheid: zuiver hoog type en gewoon type.

Zuiver aluminiumoxide

Hoogzuiver aluminiumoxide keramiek is een keramisch materiaal met een Al2O3 gehalte van meer dan 99,9%. Aangezien de sintertemperatuur zo hoog als 1650 ~ 1990 ° C en de transmissie golflengte is 1 ~ 6μm, wordt het over het algemeen gemaakt in gesmolten glas platina smeltkroezen vervangen, met behulp van de lichtdoorlatendheid en Het kan zich verzetten tegen alkalimetaal corrosie en wordt gebruikt als natriumlamp buis; in de elektronica-industrie kan het worden gebruikt als geïntegreerde schakeling substraat en hoge frequentie isolatiemateriaal.

② Gewoon aluminiumoxide keramiek

Gewone aluminiumoxide keramiek is onderverdeeld in 99 porselein, 95 porselein, 90 porselein, 85 porselein en andere soorten op basis van het Al2O3 gehalte (verwijzend naar het Al2O3 gehalte van 99%, 95%, 90%, 85%, etc.). Het belangrijkste verschil zit in de doping van het substraat. Hoe minder doping, hoe zuiverder het substraat. Er zijn bepaalde verschillen in de elektrische en mechanische eigenschappen van aluminiumoxide keramische substraten van verschillende zuiverheid. Hoe hoger de zuiverheid van het keramische substraat, hoe hoger de diëlektrische constante en het diëlektrische verlies. Hoe lager de zuiverheid, hoe beter de afwerking van het substraat. Soms worden die met een Al2O3 gehalte van 80% of 75% ook geclassificeerd als gewone aluminiumoxide keramiekseries.

Zo wordt 99-porselein gebruikt voor smeltkroezen voor hoge temperaturen, vuurvaste ovenbuizen en speciale slijtvaste materialen, zoals keramische lagers, keramische afdichtingen en waterkleppen; 95-porselein wordt voornamelijk gebruikt voor corrosiebestendige en slijtvaste onderdelen; 85-porselein Omdat er vaak wat talk in wordt verwerkt, worden de elektrische eigenschappen en mechanische sterkte verbeterd. Het kan worden afgedicht met molybdeen, niobium, tantaal en andere metalen en sommige worden gebruikt als onderdelen voor elektronische vacuümapparaten. 75 porselein en 95 porselein zijn keramische materialen die veel gebruikt worden als substraten voor dikke filmcircuits. Keramische substraten voor dunne filmcircuits gebruiken meestal 97 porselein of 99 porselein.

De belangrijkste eigenschappen van aluminiumoxidesubstraten nemen toe naarmate het aluminiumoxidegehalte stijgt, maar hoe hoger het aluminiumoxidegehalte, hoe moeilijker het is om keramiek te bereiden. 95-porselein wordt meestal boven 1500°C gebakken. De baktemperatuur van 99 porselein ligt boven de 1700℃.

Afhankelijk van de kleur zijn aluminiumoxide keramische substraten verkrijgbaar in drie soorten: wit, paars en zwart. Gebruikelijke aluminiumoxide substraten zijn wit en worden gebruikt als LED substraten, hoogfrequent circuit substraten, etc. Sommige toepassingen vereisen echter dat het aluminiumoxide substraat geen licht reflecteert, wat resulteert in zwarte aluminiumoxide producten.

Voordelen van aluminiumoxide keramische substraten

Goede isolatieprestaties: Het aluminiumoxide keramische substraat heeft goede isolatieprestaties, wat het circuit effectief kan isoleren en storingen door lekkage en andere problemen kan voorkomen.

Uitstekende weerstand tegen hoge temperaturen: Het aluminiumoxide keramische substraat kan stabiele prestaties behouden in omgevingen met hoge temperaturen, is bestand tegen langdurig gebruik in omgevingen met hoge temperaturen en is niet gemakkelijk te vervormen, ablate of oxideren.

Hoge sterkte en hardheid: Het aluminiumoxide keramische substraat heeft een hoge sterkte en hardheid, is bestand tegen een bepaalde hoeveelheid mechanische druk en impact, en is niet gemakkelijk gebroken of versleten.

Uitstekende chemische stabiliteit: Alumina keramisch substraat heeft een goede corrosiebestendigheid tegen de meeste chemicaliën en kan stabiel werken in chemisch agressieve omgevingen.

Goede verwerkingsprestaties: Alumina keramisch substraat heeft goede verwerkingsprestaties en kan gebruikt worden voor boren, frezen, snijden en andere verwerkingsprocessen, en kan complexe geometrische vormen en hoge precisie dimensionale eisen bereiken. Circuitbewerking kan worden uitgevoerd op basis van dunne-film fotolithografie en de nauwkeurigheid kan microniveau bereiken. Veel passieve apparaten kunnen worden ontworpen op basis van aluminiumoxide keramische substraten. Aangezien de diëlektrische constante hoger is dan die van algemene PCB-substraten, zijn de ontworpen apparaten klein van formaat. Dit is een zeer belangrijk voordeel in de ontwikkelingstrend van miniaturisatie van verschillende componentmodules.

Toepassingen van aluminiumoxide keramische substraten

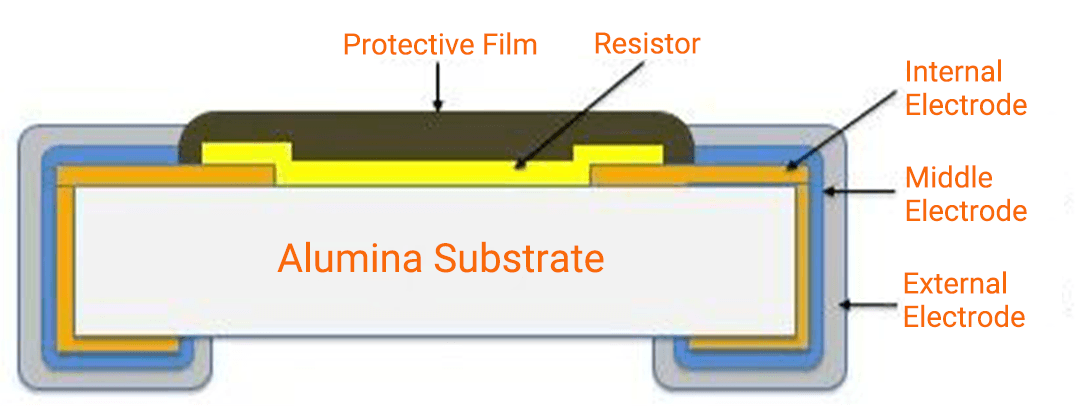

① Keramisch substraat voor chipweerstanden

Voordelen van het keramische substraat van weerstandsaluminiumoxide: klein formaat, licht gewicht, kleine thermische uitzettingscoëfficiënt, goede betrouwbaarheid, hoge thermische geleidbaarheid en dichtheid, wat de betrouwbaarheid van het circuit en de bedradingsdichtheid van het circuit sterk verbetert. Het is het dragermateriaal van chipweerstandselementen.

② Keramisch substraat voor hybride geïntegreerde schakelingen

Hybride geïntegreerde schakeling (hydrid) is een verpakkingsmethode die minstens twee of meer componenten moet bevatten, waarvan er één actief is. Ze worden gemonteerd op metalen isolatieplaten met geleidende tape die gemaakt zijn van dikke films of dunne films. De complexe schakelingen die met deze technologie worden geproduceerd zijn hybride geïntegreerde schakelingen. Het substraat biedt mechanische ondersteuning voor de schakeling en biedt een plaats voor de afzetting van geleidende bandmaterialen, diëlektrische materialen en resistieve materialen die passieve componenten vormen. Het biedt ook mechanische ondersteuning voor alle passieve en actieve chipcomponenten.

In hybride geïntegreerde schakelingen zijn de meest gebruikte substraten aluminiumoxide, berylliumoxide, siliciumoxide, aluminiumnitride, enz. Echter, met het oog op kosten en prestaties, worden hoogzuiver aluminiumoxide substraten met gladde oppervlakken veel gebruikt. Door het verschillende aluminiumoxidegehalte variëren ook de kwaliteit en de kwaliteit van het substraat. De meest gebruikte zijn 99,6% aluminiumoxide en 96% aluminiumoxide. De eerste is over het algemeen geschikt voor dunne filmcircuits, terwijl voor dikke filmcircuits het 96% aluminiumoxide substraat het beste is. kan voldoen aan de proceseisen. Meerlaags co-fired aluminiumoxide keramiek gebruikt over het algemeen aluminiumoxide keramische groene platen tussen 90 porselein en 95 porselein als basismateriaal.

③ Door de relatief lage thermische geleidbaarheid van aluminiumoxide keramiek (20-30W/m-K), komen substraten voor vermogensapparaten niet goed overeen met de thermische uitzettingscoëfficiënten van halfgeleidermaterialen zoals Si en SiC, wat het gebruik van aluminiumoxide substraten in krachtige apparaten beperkt. toepassing.

Alumina keramisch substraat voor LED

Krachtige LED-substraten voor warmteafvoer zijn voornamelijk keramische substraten. De meest gebruikte hoog vermogen keramische substraten op de markt zijn LTCC (lage temperatuur co-fired keramiek) en DPC (direct copper-plated keramiek). Keramische materialen zijn onder andere aluminiumoxide, aluminiumnitride, etc. Alumina keramische substraten voor LED's hebben de eigenschappen van hoge warmteafvoer en hoge luchtdichtheid, die de lichtefficiëntie en levensduur van LED's kunnen verbeteren. De goede luchtdichtheid maakt het zeer weerbestendig en kan in verschillende omgevingen worden gebruikt.

Voor het verpakken van vermogenselektronica moet het substraat naast de basisbedrading (elektrische interconnectie) ook een hoge thermische geleidbaarheid, isolatie, hittebestendigheid, spanningsbestendigheid en thermische matching hebben. Gemetalliseerde keramische substraten vertegenwoordigd door DBC en DPC hebben superieure prestaties in thermische geleidbaarheid, isolatie, spanningsweerstand en hittebestendigheid. Ze zijn het materiaal bij uitstek geworden voor de verpakking van voedingsapparaten en worden geleidelijk erkend door de markt. Het meest gebruikte substraatmateriaal voor het verpakken van apparaten is aluminiumoxide substraat (Al2O3). De technologie voor aluminiumsubstraten is zeer volwassen en goedkoop.

Als u industriële keramische producten nodig hebt, neem dan gerust contact met me op. 0086-17702411651